製作の流れ

| [1]テストモデルの受領 |

最初に、お客様からテストモデルをお預かりいたします。このテストモデルは、製品の形状、寸法、材質などの仕様を確認するための基盤となります。 テストモデルを詳細に検討することで、溶接治具の設計に必要な情報を正確に把握し、お客様の要望に沿った最適なソリューションを提供できるよう準備を進めます。 また、この段階で、お客様との密なコミュニケーションを図り、特別な要件や仕様変更の可能性についても確認いたします。 |

|---|---|

| [2]製品トライ(試作品制作) |

テストモデルを基に、実際に試作品を制作します。この試作品は、製品の設計図や仕様に基づいて精密に作られ、溶接工程での適合性や耐久性を確認するための重要なステップです。 製品の仕様や品質を厳密に評価し、必要であれば改善点や修正箇所を特定します。お客様に試作品をご確認いただき、ご満足いただけるよう最適な製品開発を進めていきます。 |

| [3]見積もり |

試作品制作が完了した後、製造コスト、材料費、作業時間、納期などを詳細に計算し、見積もりを作成いたします。 この見積もりには、少ロット生産、大量生産の両方のオプションを含め、お客様の生産ニーズに柔軟に対応できるようにします。 また、見積もりの段階で、納期やコストの面で最適な提案を行い、お客様のビジネスニーズに合ったプランをご提示いたします。 |

| [4]発注 |

お客様が見積もりにご納得いただけましたら、正式な発注をお願いいたします。発注が確認され次第、迅速に製造準備に取り掛かります。 この段階では、材料の手配や生産スケジュールの調整が行われ、確実かつ効率的に製品を納品できるよう全力で対応いたします。 |

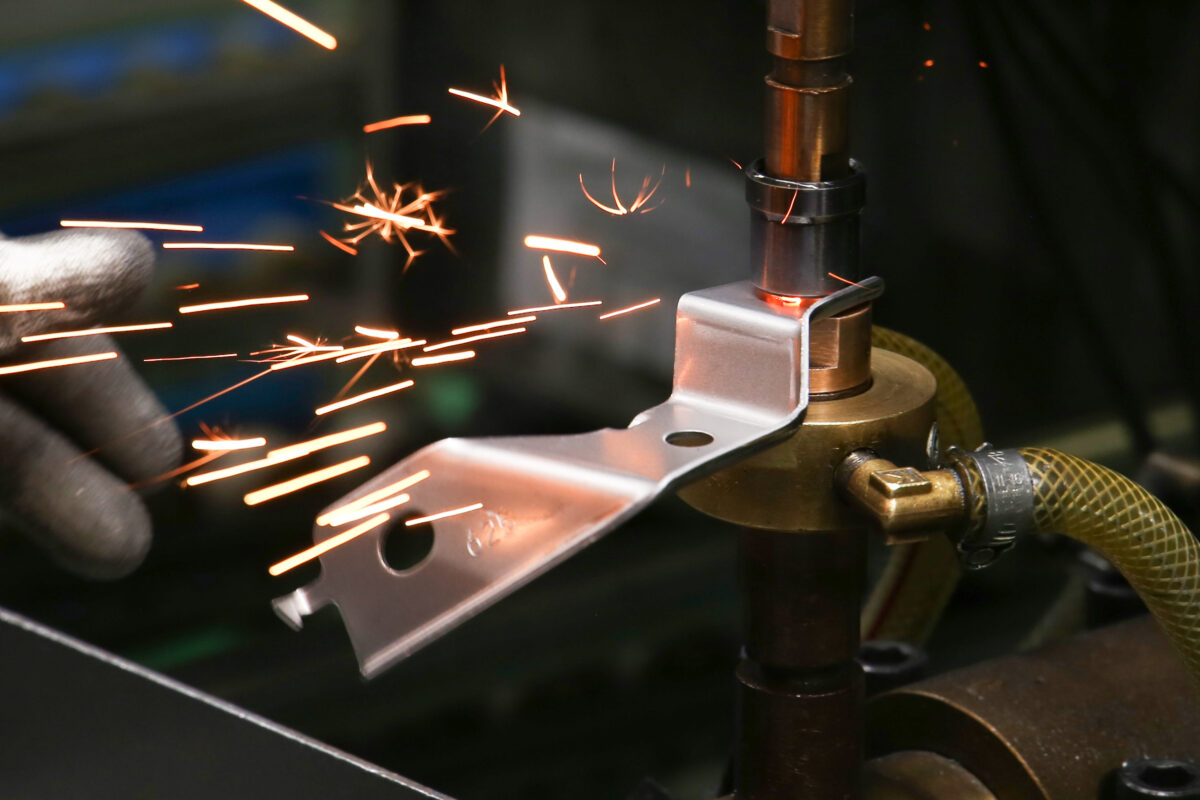

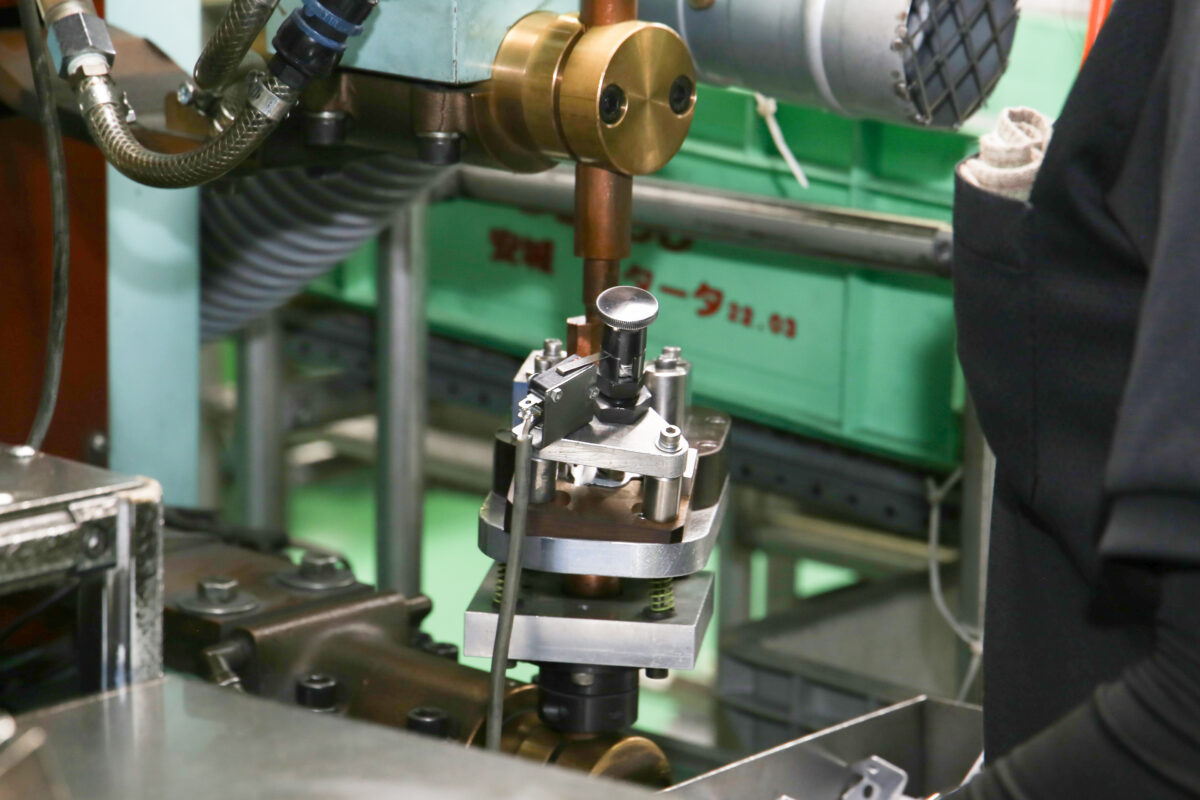

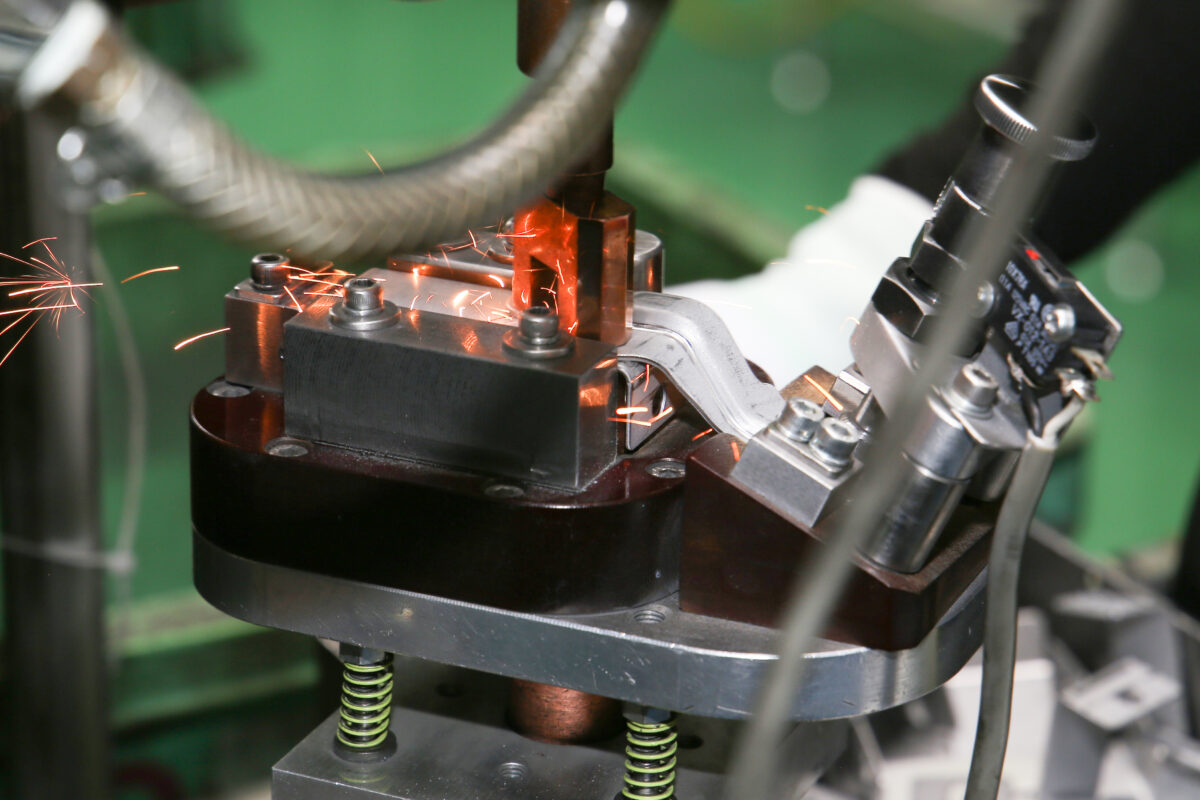

| [5]製造 |

発注を受けた後、いよいよ製品の本製造に入ります。少ロット生産、大量生産のいずれにも対応し、品質管理を徹底した生産プロセスを実施します。 製造工程では、溶接品質の厳密なチェックを行い、強度や耐久性に優れた製品を提供します。お客様の仕様に基づき、最終製品がご期待を超えるクオリティを持つよう努めます。 |

| [6]納品(約1週間) |

製造が完了しましたら、約1週間程度でお客様のもとへ製品を納品いたします。納品後もお客様が安心してご利用いただけるよう、アフターフォローを徹底し、万全の体制でサポートいたします。 製品がご期待通りのものであることを確認し、長期的なパートナーシップの構築を目指します。 |

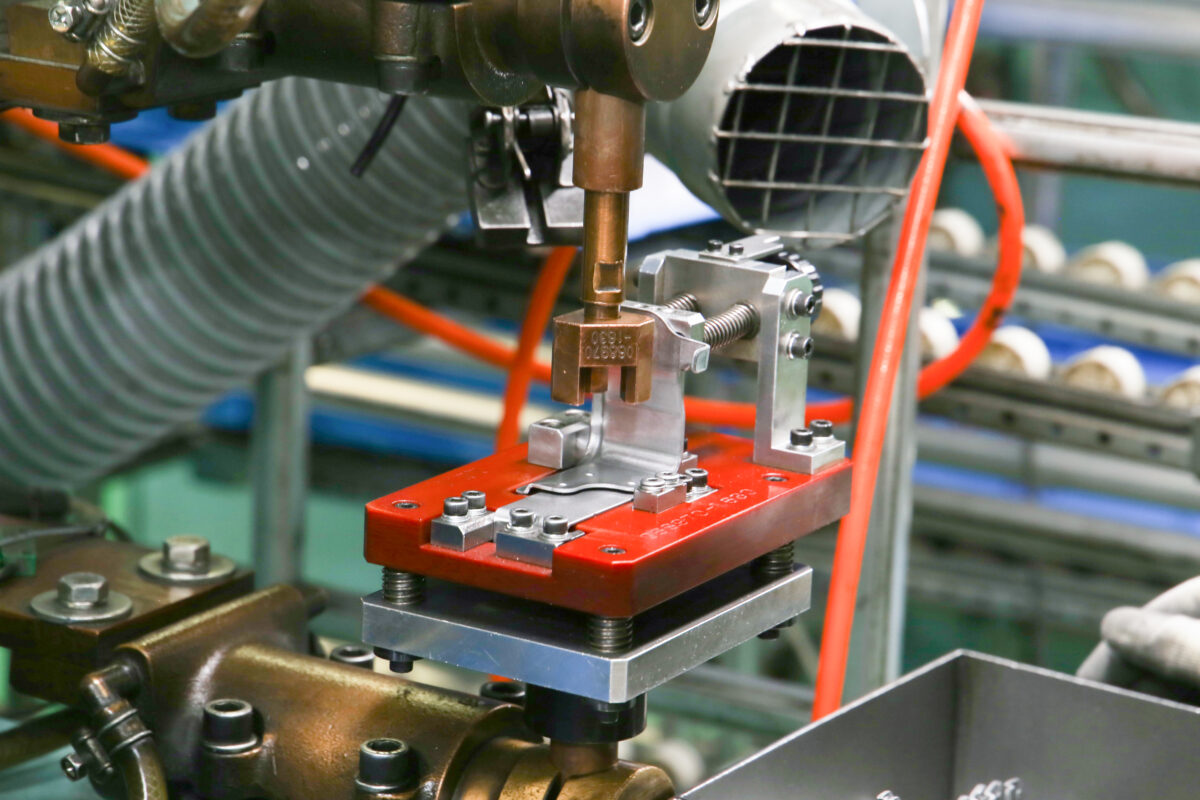

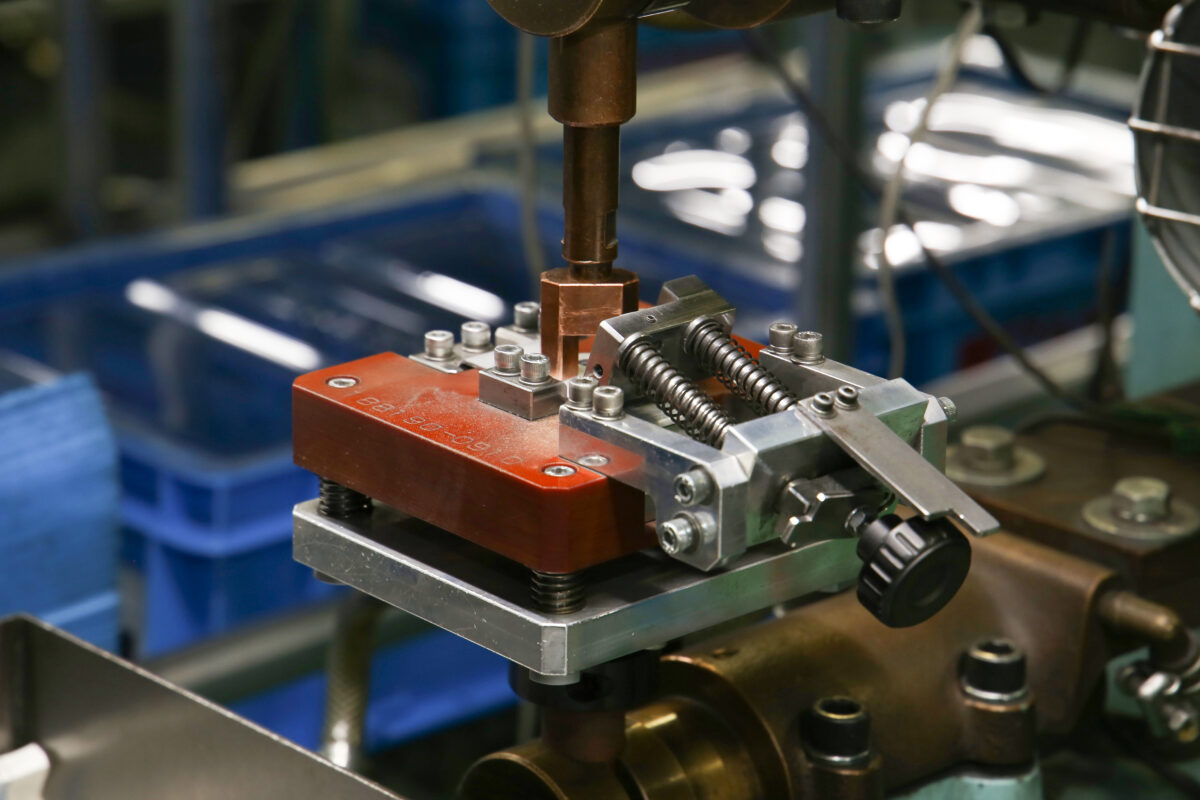

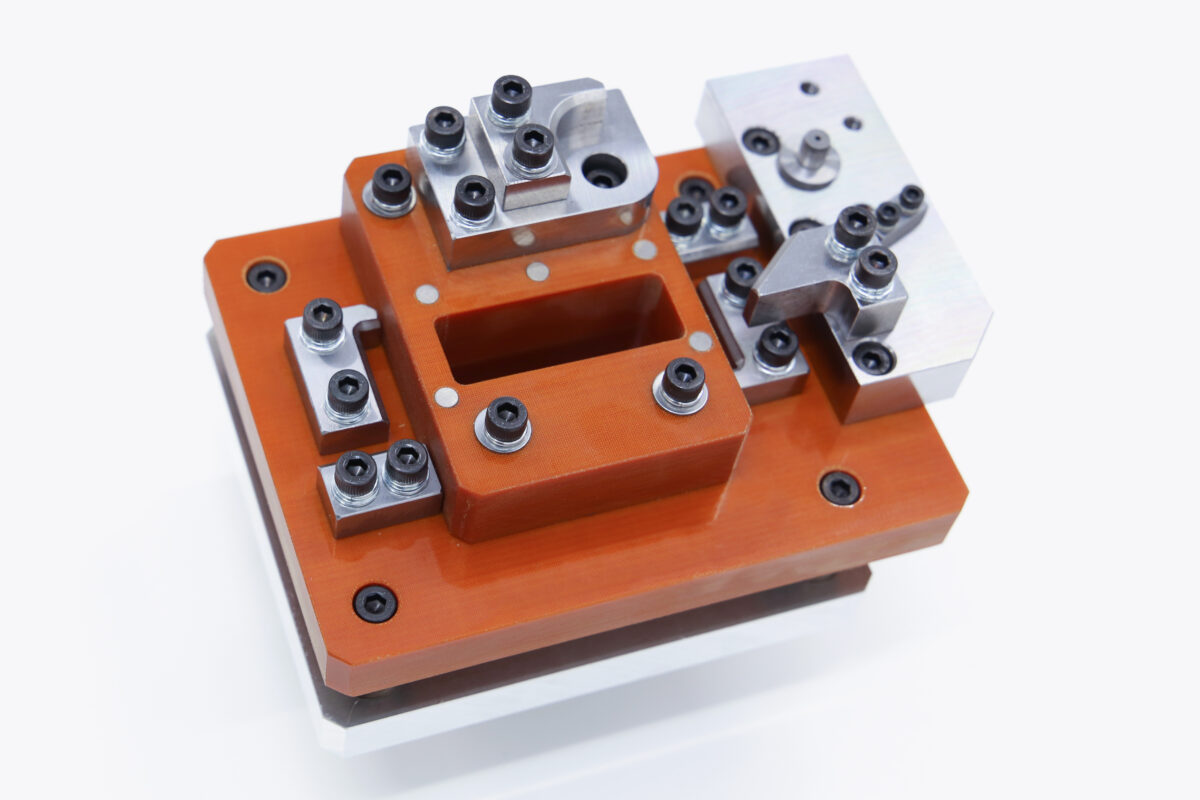

CADおよび溶接治具等の活用

CADを活用することで、精密な設計図を作成し、製品の形状や寸法を正確に把握することが可能です。これにより、溶接治具の設計が効率的に行われ、製品と治具の精度が確保されます。

さらに、CADを用いた3Dモデルにより、製品の使用イメージをリアルに視覚化することができ、関係者間での共通理解が深まります。これにより、製品開発の初期段階から、最終的な完成品までのプロセスがスムーズに進行し、高品質な製品を提供するための基盤が整います。

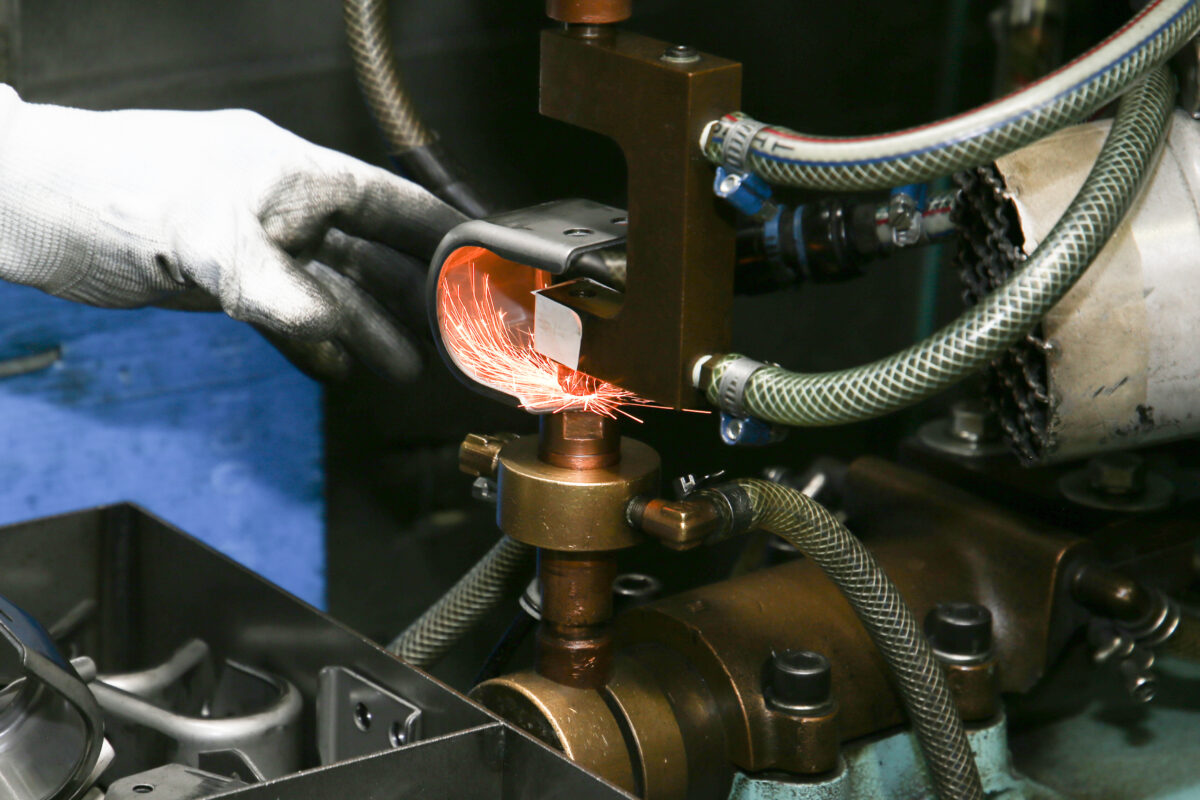

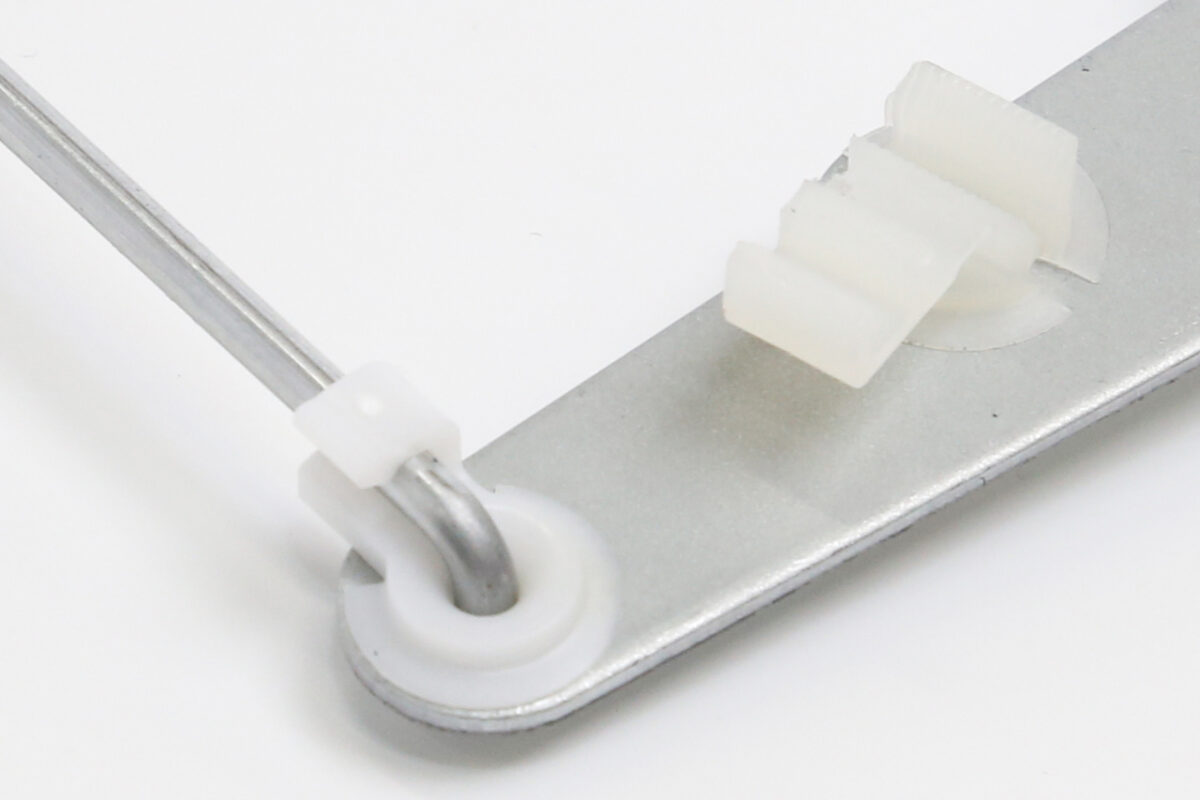

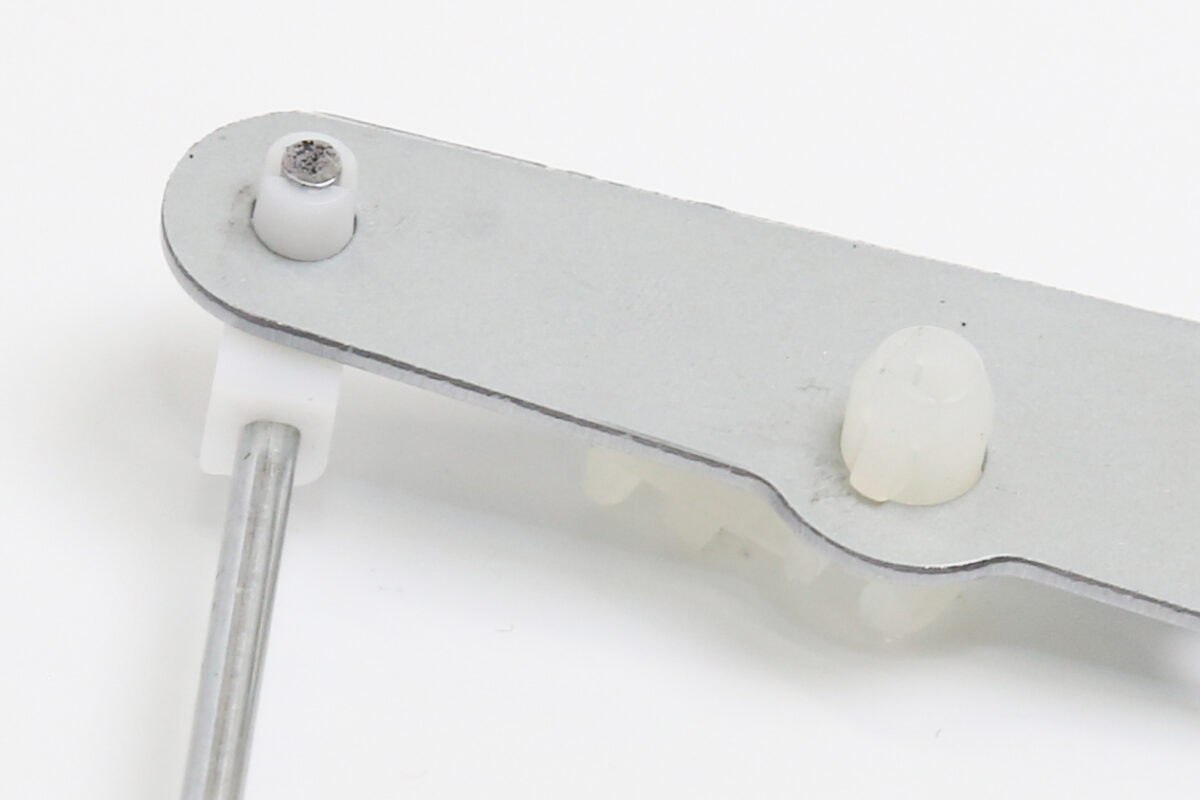

部品の組み付け作業にも対応

当社では、部品の組み付け作業にも対応しており、細かな手作業が求められる工程を正確かつ迅速に行います。経験豊富なスタッフが、各部品の特性を理解しながら、組み立て工程を丁寧に進めます。これにより、高い品質基準を満たした製品を提供することが可能です。

また、カスタマイズされた組み付け作業にも柔軟に対応し、クライアントのニーズに合わせた最適なソリューションを提案します。効率的な組み付け作業を通じて、生産性向上と品質の維持を実現します。